آشنایی با مواد پلیمری – جلسه چهارم: مستربچ

آشنایی با مواد پلیمری – جلسه چهارم: مستربچ

مستربچ به عنوان رنگ دهنده پلیمر در صنعت پلاستیک مورد استفاده قرار می گیرد و کیفیت مستربچ نیز با کیفیت محصولات پلاستیکی ارتباط مستقیمی دارد.

مقدمه:

امروزه با رشد محصولات پلاستیکی (پلیمری ) در سطح جهان و استفاده روز افزون از این تولیدات ، میزان توجه به این محصولات نیز زیاد شده است . استفاده از پلیمر به تنهایی به دلیل نداشتن رنگ خاصی خیلی کم صورت می گیرد و معمولا برای جلب مشتریان این محصولات باید به صورت رنگی تولید شوند .

مستربچ به عنوان رنگ دهنده پلیمر در صنعت پلاستیک مورد استفاده قرار می گیرد و کیفیت مستربچ نیز با کیفیت محصولات پلاستیکی ارتباط مستقیمی دارد . مستربچ را نیز معمولا بین ۱.۵ الی ۳ درصد مورد استفاده قرار می دهند اما بسته به نوع تولید از این مقدار پایین تر و یا بالاتر هم مورد استفاده قرار می دهند .

تعریف مستربچ

مستربچ محصولی است که در آن پودر رنگ (pigment) و یا افزودنی های دیگر به صورت بهینه با یکدیگر در یک رزین پایه ادقام شده اند که این رزین مطابق است با پلاستیک اصلی تزریقی ، چه به صورت گرانول چه به صورت کپسول

ماده پایه

ماده پایه مصرفی غالبا به صورت یکی از موراد ذیل است :

پلی اتیلن سبک ، پلی پروپیلن ، پلی استایرن ، واکس های با وزن مولکولی پایین ،رزین آلکیدی یا پلیمرهای مخصوص دیگر .

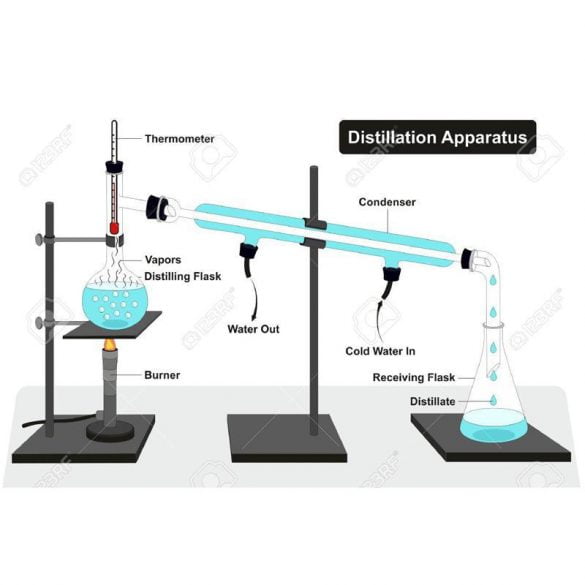

فرآیند

ترکیب رنگدانه ها با یک پلیمر پراکنش نامیده می شود که شامل سه مرحله فرایندی است که به ترتیب یا همزمان انجام می شوند و عبارتند از : خیس شدن ، پراکنش و توزیع .

تفاوت هایی بین رنگدانه های آلی و غیرآلی وجد دارد . رنگدانه های غیرآلی آسان تر پراکنده می شوند در حالی که رنگدانه های آلی می توانند به آمیزه ها آسیب برسانند .

فرمول بندی مستربچ معمولا شامل پلیمر و عامل پراکنش می باشد .

خیس کردن رنگدانه ها معمولا با استفاده از عوامل پراکنش نظیر واکس ها ( پلیمرهایی با وزن مولکولی کم ) صورت می گیرد .

واکس مذاب شده در اکسترودر رنگدانه ها را خیس می کند و احتمال کلوخه شدن را کاهش می دهد و به پراکنده شدن کمک می کند .

تولید مستربچ

سه فرایند مختلف وجود دارد :

پیش اختلاط (Premix)

تقسیم خوراک (Split feed)

رنگ همانندی (Colour matching )

پیش اختلاط (Premix)

برای فرایند پیش اختلاط نیاز به مخلوط کنی است تا مخلوطی همگن از فرمول بندی پلیمر ، رنگدانه و عامل پراکنش آماده سازد . تفاوت هایی بین پیش اختلاط گرم و سرد وجود دارد .

پیش اختلاط سرد منحصرا مخلوط همگن آماده می سازد در حالی که پیش اختلاط گرم انرژی اصطکاکی کافی فراهم می کند تا عامل پراکنش مذاب شود و خیس شوندگی رنگدانه ها آغاز شود که پراکنش در این حالت بهتر می شود .

مواد پیش اختلاط شده با استفاده از خوراک دهنده داخل آمیزه ساز دو ماردون می شوند اکسترودرها معمولا نسبت طول به قطر (L/D) بین ۳۶ تا ۴۴ دارند و دو یا سه محدوده اختلاط و همگن سازی بعد از ناحیه مذاب سازی دارند آج های مخلوط کن نصب شده در ناحیه مذاب می توانند سبب کلوخه شکنی شوند . پیش اختلاط به خاطر هزینه کم و قابلیت تغییر رنگ سریع محصولات استفاده زیادی دارد خروجی آنها معمولا ۱۰ تا ۵۰۰ کیلوگرم بر ساعت است .

تقسیم خوراک

در فرایند تقسیم خوراک مذاب شدن جدا از اضافه کردن رنگدانه ها در اکسترودر اتفاق می افتد . در ابتدا پلیمر در قسمت مذاب سازی ذوب می شود، سپس رنگدانه ها و عوامل پراکنش توسط خوراک دهنده جانبی اضافه می شوند مزیت این روش این است که رنگدانه ها نیاز به عبور از ناحیه مذاب سازی که باعث کلوخه شدن می شود ندارند .به جای آن رنگدانه ها به تدریج توسط المان های با ماردون با پلیمر مخلوط می شوند .این فرایند معمولا باعث کیفیت بالای مستربچ با ظرفیت های زیاد نسبت به فرایند پیش اختلاط می شود اکسترودرهای دو ماردون برای فرایند تقسیم خوراک معمولا نسبت طول به قطر بین ۴۰ تا ۴۸ دارند که امروزه برای مستربچ های Tio2 و دوده بکار می روند علاوه بر پیچیدگی های این سامانه هزینه های زیادی دارد . این روش برای ظرفیت های ۵۰۰ تا ۵۰۰۰ کیلوگرم بر ساعت استفاده می شود .

رنگ همانندی

رنگ همانندی سومین نوع فرایند در تولید مستربچ شامل تولید و مخلوط کردن مستربچ های تک رنگدانه ای مختلف ( آنها که فقط حاوی یک نوع رنگدانه هستند ) می باشد بنابراین به عنوان مثال تولید رنگ سبز روشن از مستربچ های آبی ، زرد و سفید امکان پذیر می باشد مستربچ های تک رنگدانه از قبل حاوی رنگدانه پراکنده شده می باشد و تمرکز اصلی روی چگونگی رسیدن به رنگ نهایی دلخواه می باشد این کاربرد با آمیزه سازهای ZSK MEGA با نسبت طول به قطر بین ۲۸ تا ۳۲ و خروجی ۱۰ تا ۵۰۰۰ کیلوگرم بر ساعت انجام می شود و اغلب در صنایع ریسندگی الیاف مورد استفاده قرار می گیرد.

همانگونه که قبلا توضیح داده شد قابلیت پراکنش بستگی به تنش برشی اعمالی که حاصل ضرب گرانروی و سرعت برشی است بستگی دارد . در حالی که گرانروی به فرمول بندی ( پلیمر انتخابی ، غلظت رنگدانه و عامل پراکنش ) بستگی دارد . سرعت برشی تنها به ماشین بستگی دارد .

معرفی آمیزه ساز های MEGA در سال ۱۹۹۵ دامنه جدیدی از امیزه سازهای دو ماردون پرسرعت را باز کرد .

در این ماشین هر چه فشار کمتر باشد کیفیت بالاتر خواهد شد . بنابراین برای رسیدن کیفیت بالاتر آمیزه سازهای ZSK MEGA معمولا در سرعت های ۶۰۰ تا ۱۲۰۰ دور بر دقیقه( RPM ) کار می کنند علاوه بر کیفیت بالاتر سرعت ماردون بیشتر تاثیر زیادی بر خروجی دارد .

فاکتورهای مهم در کیفیت مستربچ

فاکتور بهداشتی

در محصولاتی که برای بسته بندی مواد غذایی ، دارویی ، آرایشی بهداشتی و …. مورد استفاده قرار می گیرد فاکتور بهداشت از اهمیت بسیار بالایی برخوردار است یعنی در تهیه مستربچ هایی که در این مورد استفاده می شوند نباید از افزودنی ها و پیگمنتهای غیربهداشتی و سمی و موادی که در هنگام بسته بندی مواد غذایی و غیره قابل حل باشند مورد استفاده قرار بگیرد .

که امروزه با پیشرفت تکنولوژی و به خصوص نانو تکنولوژی ، تهیه مستربچ ها کاملا بهداشتی از طریق اضافه نمودن مقدار مشخصی نانوسید ممکن شده است .

فاکتور غلظت :

کیفیت مستربچ با میزان استفاده از آن در تولیدات ارتباط مستقیم دارد یعنی مستربچ با غلظت بالاتر را می توان با درصد پایین تر مورد استفاده قرار داد .

مقاومت حرارتی :

مقاومت رنگ مستربچ ها در برابر حرارت بالا یک فاکتور کیفیتی است . در محصولات پلاستیکی که از پلیمرهای ( PVC, ABS ,HIPS,… ) استفاده می شود مقاومت حرارتی بالا نیازمند است چون این پلیمرها در دماهای بالاتری ذوب می شوند .

شکل ظاهری :

در حین تولید مستربچ توسط اکسترودرها شکل ظاهری بسیار مورد توجه قرار می گیرد . شکل ظاهری یکی از شاخصه های کیفیت است و هم در بازاریابی و رضایتمندی مشتری بسیار مورد توجه قرار می گیرد .

دانه های مستربچ باید توپر ، صاف و سطح مقطع آن نیز باید از برش مناسبی برخوردار باشدو تا حد ممکن باید صاف و براق باشد در خصوص مستربچ های گروه پلیمرهای PE ، استفاده از وکیوم حین تولید مستربچ می تواند بسیار موثر باشد .

نوع بسته بندی :

استفاده از پاکت های چند لایه به منظور جلوگیری از تابش نور خورشید به مستربچ ها و جلوگیری از جذب رطوبت در مستربچ ها می تواند در حفظ کیفیت آنها موثر باشد .

انواع مستربچ های افزودنی :

از این مستربچ جهت صیقلی شدن و افزایش کیفیت سطح فیلم ، کاهش ضایعات ، کاهش استهلاک ماشین آلات ، کاهش چسبندگی سطوح فیلم به هم و تسهیل در فرایند تولید استفاده می گردد .

مورد استفاده در محصولات PET , PP , PE ، فیلم های نازک ، فیلم های معمولی و ضخیم، فیلم های کشاورزی

مستربچ های آنتی بلاک

از این مستربچ جهت کاهش چسبندگی سطوح فیلم به یکدیگر پس از تولید تا زمان مصرف استفاده می شود.

مورد استفاده در محصولات PET , PE ,PP ، فیلم های نازک ، فیلم های معمولی و ضخیم ، فیلم های کشاورزی.

مستربچ های آنتی بلاک روان کننده

این مستربچ کلیه خواص مستربچ های لیزکننده و آنتی بلاک را در بردارد .

مستربچ های آنتی استاتیک ( ضد الکتریسته ساکن )

از این مستربچ جهت جلوگیری از تجمع الکتریسته ساکن بر روی محصول استفاده می شود که سبب بهبود خاصیت چاپپذیری ، عدم جذب گرد و غبار و دوده می گردد.

مورد استفاده در محصولات PE , PP ، فیلم های نازک ، فیلم های معمولی و ضخیم ، فیلم های کشاورزی ، گونی و جامبو و کارتن پلاست

مستربچ های ضد UV

از این مستربچ جهت افزایش عمر محصول و جلوگیری از تغییر رنگ محصول در برابر نور خورشید استفاده می گردد .

مورد استفاده در محصولات فیلم های نازک ، فیلم های معمولی و ضخیم ، فیلم های کشاورزی ، گونی و جامبو و کارتن پلاست ، الیاف تزریقی PE ,PP و لوله ها ی PP.

مستربچ های کمک فرایند

از این مستربچ جهت کاهش استهلاک ماشین آلات بهبود و تسهیل فرایند تولید ، کاهش دما و فشار و افزایش عمر ماشین آلات استفاده می شود .

مستربچ های رنگی

این مستربچ ها به منظور رنگ آمیزی قطعات پلیمری به طور وسیع مورد استفاده قرار می گیرد .

طیف وسیعی از مستربچ های رنگی با رنگ های متفاوت قابل تولید است .براساس رنگ نهایی مدنظر ، فرمولاسیون مستربچ و درصد نهایی مصرف متفاوت است .انتخاب پیگمنت مناسب متناسب با نوع پلیمر حامل و فرایند تولید مستربچ و اعمال فرایند تولید مطلوب جهت حصول پخش و توزیع کامل پیگمنت در بافت پلیمر حامل ، متضمن کیفیت نهایی است .

به علاوه استفاده از سیستم های مناسب جهت توزیع ، اختلاط وتولید مستربچ رنگی و اعمال فرایند کیفیت رنگ مناسب می تواند تکرار پذیری پلیمری محصول نهایی را تضمین کند.

فاکتورهای مهم در تولید مستربچ رنگی

الف ) از مهمترین فاکتورها در تولید یک مستربچ رنگی ، تکرارپذیری رنگ محصول است . با توجه به قدرت رنگ دهی بسیار بالای پیگمنت های مصرفی ، کوچکترین تغییر در رنگ مستربچ باعث تغییر رنگ شدید محصول نهایی خواهد شد ، ازطرفی مقایسه چشمی رنگ ، با توجه به تفاوت توانایی چشم انسان ها در تشخیص رنگ ، اثرات نورهای محیطی ، اثرات سطح وشکل ظاهری مستربچ ها به هیچ عنوان ملاک و معیار مناسبی نیست از این رو از دستگاهای رنگ سنجی استفاده میکنند .

ب) پخش رنگ نیز فاکتور بسیار مهمی است عدم توزیع و پخش مناسب پیگمنت در بافت پلیمر باعث اثراتی چون غیر همگونی قطعه تولیدی می شود .

از این رو با استفاده از سیستمهای استریو میکروسکوپ ومانیتورینگ سطح مقطع مستربچ های تولیدی می توان به بررسی کمی و کیفی دقیق میزان پخش پیگمنت محصولات دست یافت .

ج) فاکتور مهم دیگر در تولید یک مستربچ رنگی ، میزان ماتی حاصل از استفاده از این مستربچ است .

از نظر تهیه این گونه مستربچ ها به طور کلی می توان آن ها را به دو گروه اصلی تقسیم بندی کرد :

گروه اول

مثل متالیک های مختلف با نمای طلایی و نقره ای ، یا درخشان ،فلوئورسنتها ، فسفرسئانس ها، فتوکرومیک ها ، ترموکرومیک ها یا صدفی ها

برخی از جلوه های رنگی گروه اول

۱. اگر از ذرات فلزی معلق با درخشندگی زیاد در زمینه پلیمر شفاف استفاده شود . این ذرات نور را منعکس می کنند و در واقع زمینه پلیمر برق می زند ولی در عین حال ورقه با سطح پلاستیک همچنان شفاف است و نور را از خود عبور می دهد و کل مجموعه حالت دوگانه شفاف انعکاسی را خواهد داشت به این نوع جلوه های رنگی Reflective/transmissive می گویند.

۲. برخی رنگدانه ها نور فرا بنفش را جذب می کنند و انرژی جذب شده را با طول موج بیش تر منتشر می کنند با استفاده از این رنگدانه ها سطح بوجود آمده لبه هایی خواهد داشت که شبرنگ هستند و نورانی تر از سطوح به نظر می رسند . این نوع جلوه های رنگی تحت عنوان Edge Glow شناخته می شوند .

۳. رنگدانه های فسفرسنت از سولفیدهای فلزی غیرآلی بلوری تشکیل شده اند ، که انرژی را جذب کرده و آن ها را به صورت نور بازتاب می دهند . استفاده از این رنگدانه ها سبب تابان بودن جسم در تاریکی می شود . این رنگدانه ها بر دو نوع هستند ؛ نوع اول خیلی سریع شارژ می شود و نور بازتابیده شده از آن ، روشن تر و بادوام تر است ، نوع دوم که این ویژگی ها را ندارد بیشتر مرسوم ولی ارزانتر است .جلوه این رنگدانه ها در پلیمرهای شفاف بهتر است .

۴. Thermochromic :

ترموکرمیک ها رنگدانه هایی هستند که با حرارت تغییر سایه یا Shade نشان می دهند و بیشتر در بسته بندی های هوشمند کاربرد دارند ولی در هر حال جزء رنگدانه های ویژه محسوب می شوند و برای جلوه بخشی به قطعات رنگ شده نیز مورد استفاده قرارمی گیرند .

۵. Photochromic :

فتوکرومیک ها رنگدانه هایی هستند که در اثر تابش نور فرابنفش تغییر رنگ می دهند که این پدیده را به نام فتوکرومیک می شناسیم .

۶. تولید قطعه ای با ظاهر گرانیتی و مرمری یا سنگ مانند ، با اختلاط دقیق رنگ زمینه و رنگ متضاد جداگانه و نیز استفاده از روش قالبگیری خاصی امکان پذیر است .

۷. نور تابیده شده از صدف سبب ایجاد ظاهری می شود که به صدفی یا Pearlescent معروف است و به ویژه در پلیمرهایی که ضریب شکست نور زیادی دارند بهتر و بیشتر خود را نشان میدهد.

۸. رنگ های Iridescent با ظاهر شیری رنگ و پر رنگ که از زوایای مختلف تغییر سایه نشان می دهند تصویری رویایی و زیبا به قطعه می بخشند .

۹. Pearl/Marble

طرح صدف مرمر ، ترکیبی از درخشندگی صدف و استحکام مرمر را به قطعه رنگ شده می بخشند که جلوه ای منحصر به فرد دارد .

۱۰.Tortoise Shell :

”پوست لاک پشتی ” با استفاده از اختلاط رنگدانه های ناهمگن و متضاد با رنگ های شفاف یا غیر شفاف ، بدست می آید .

۱۱. Infrared :

رنگ های مادون قرمز که بیش تر در بسته بندی های هوشمند کاربرد دارند ، در اثر تابش امواجی با طول موج مشخص که در محدوده امواج بلند به شمار می روند ، به صورت شفاف یا مات تغییر می کنند .

۱۴. استفاده از رنگدانه های فلوئورسنت سبب تولید قطعات و سطوحی می شود که از خود نور می تابانند و سبب جلب توجه بیننده می شوند.

۱۵. ترکیب دقیقی از رنگدانه و دای ( جوهر ) سبب تولید تغییر رنگ بین دو رنگ متضاد می شود . این دورنگی ویژه به نام Chameleon Effect و این پدیده به عنوان Chroma Shift شناخته می شود

۱۶. ظاهر فلزی یا متالیک از اختلاط پودر فلز با پلاستیک در حالت مذاب پلیمر بدست می آید.

۱۷. تا به حال برای تولید جلوه رنگی Camouflage که به لباس نظامی یا شکارچی معروف است از چند بار رنگ زدن روی یکدیگر استفاده می شد ولی اکنون با استفاده از مستربچ ویژه می توان قطعه ای با این ویژگی را پس از تزریق قطعه بدست آورد .

گروه دوم

-در تولید گروه دوم باید از روشهای خاصی استفاده شود مثال هایی از این نوع جلوه های رنگی در این جا آورده می شود :

رنگ های متلون یا رنگ هایی که ساده نیستند و از یک رنگ زمینه تشکیل شده اند در حالی که یک یا چند رنگ دیگر به صورت رگه های رنگی داخل زمینه به چشم می خورند با استفاده از تکنیک ویژه و توجه به خواص و ویژگی های سیلان مستربچ و پلیمرها تولید می شود .

در حقیقت در این مستربچ ها ترکیبی ازحداقل دو مستربچ هستند که میزان سیلان یکی از آن ها در دمای ذوب پلیمر پایه و مستربچ رنگ اصلی ، از مستربچ دیگر کمتر است و در نتیجه کمتر از دیگری با پلیمر پایه مخلوط می شود و خود را به صورت رگه در محصول نهایی نمایش می دهد.

معمولا رگه دار بودن ظاهر محصولات رنگی پدیده مطلوبی نیست و نشان دهنده عدم تنظیم درست پارامترهای تزریق یا نامناسب بودن پایه

انتخاب شده برای مستربچ به شمار می رود . در پلیمرهایی که با مستربچ های نقره ای رنگ می شوند که حالت متالیک نقره ای به محصول می دهند وجود خط تزریق یا خطی که لایه های مذاب از دو طرف به یکدیگر می رسند پدیده ناخوشایندی است که تا همین اواخر بدون راه حل مانده بود این مساله ناشی از نحوه سیلان رنگدانه نقره ای است .

تولید بطری PET دو رنگ نیز صرفا با استفاده از روش خاص تزریق قابل تهیه است ؛ در این جا از مستربچ خاصی استفاده نمی شود ولی با استفاده از روشی خاص ، جلوه ویژه ای از رنگ در محصول ایجاد می شود برای این کار از فرایند Binjection یا تزریق در دومرحله جداگانه استفاده می شود در حقیقت دو جریان ماده مذاب به داخل حفره قالب تزریق می شود و درنتیجه پریفرمی با دو ناحیه جداگانه رنگی به وجود می آید که ناحیه انتقالی آنها بسیار کوچک است ازاین ناحیه انتقالی می توان برای چسبانیدن لیبل استفاده کرد .

برای دانلود (جلسه چهارم : مستربچ) روی تصویر زیر کلیک نمائید